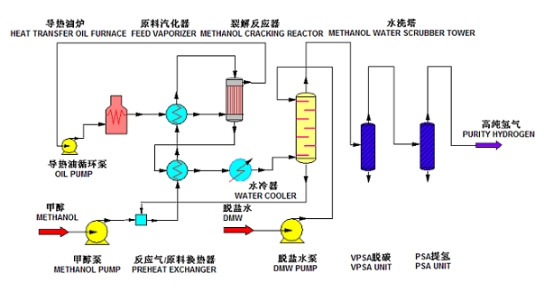

一、工藝流程簡述

按照一定比例配制的甲醇與水混合過熱蒸汽在一定的溫度、壓力條件下通過催化劑作用,同時發生催化裂解反應和一氧化碳變換反應,生成氫氣、二氧化碳的混合氣。轉化氣送變壓吸附裝置分離提純,得到高純度的產品氫氣,解析氣作為導熱油爐燃料氣進入導熱油爐系統。

PSA部分(解析)尾氣進入尾氣緩沖罐通過尾氣調節裝置調壓計量后進入導熱油爐系統,導熱油爐使用專用的燃燒器,同時進料尾氣和天然氣進行燃燒加熱導熱油,達到尾氣全部回收利用。

主要反應如下:

CH3OH→CO+2H2 -90.7 kJ/mol

CO+H2O→CO2+H2 +41.2kJ/mol

總反應為:

CH3OH+H2O→CO2+3H2 -49.5 kJ/mol

工藝流程圖如下:

二、技術特點

生產技術成熟、運行安全可靠;

反應溫度低,能量損失小,整體運轉能耗費用低;

燃料為尾氣+天然氣,節省了部分燃料;

操作控制穩妥實用,自動化程度高;

尾氣成分主要為水蒸氣與二氧化碳,達標排放;

操作簡單,符合調節范圍寬。

三、主要性能指標

裝置規模:根據用戶需要一般配置50~5000Nm3/h

產品純度:99~99.999%(v/v)

產品壓力:1.5~3.0MPa

溫度:常溫