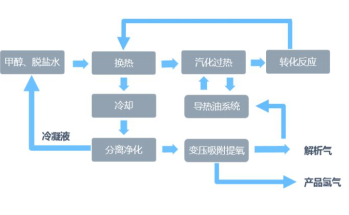

甲醇裂解制氫是一種重要的制氫方法,其工藝流程主要包括原料準(zhǔn)備、預(yù)熱、催化裂解、氣液分離、氣體提純等關(guān)鍵步驟。以下是對(duì)該工藝流程的詳細(xì)介紹:

一、原料準(zhǔn)備

甲醇裂解制氫的原料主要是甲醇和脫鹽水。甲醇作為主要的碳?xì)浠衔飦?lái)源,在裂解過(guò)程中會(huì)產(chǎn)生氫氣和二氧化碳。脫鹽水則用于調(diào)節(jié)反應(yīng)介質(zhì)的濃度和溫度,確保裂解反應(yīng)的順利進(jìn)行。原料甲醇和脫鹽水需要按一定比例混合,通常這個(gè)比例會(huì)根據(jù)具體的反應(yīng)條件和工藝要求來(lái)確定。

二、預(yù)熱

混合后的甲醇和脫鹽水進(jìn)入預(yù)熱系統(tǒng),與反應(yīng)產(chǎn)物進(jìn)行換熱升溫。預(yù)熱的目的是使原料達(dá)到裂解反應(yīng)所需的溫度,提高反應(yīng)速率和氫氣產(chǎn)率。預(yù)熱系統(tǒng)通常采用換熱器,利用反應(yīng)產(chǎn)物的余熱來(lái)加熱原料,從而實(shí)現(xiàn)能量的高效利用。

三、催化裂解

預(yù)熱后的甲醇和脫鹽水進(jìn)入催化裂解反應(yīng)器,在催化劑的作用下發(fā)生裂解反應(yīng)。催化裂解是甲醇裂解制氫的核心步驟,通過(guò)選擇合適的催化劑和反應(yīng)條件,可以顯著提高氫氣的產(chǎn)率和純度。常用的催化劑包括銅基催化劑、鋅基催化劑等,這些催化劑具有活性高、穩(wěn)定性好、使用壽命長(zhǎng)等優(yōu)點(diǎn)。反應(yīng)溫度通常在250℃至300℃之間,反應(yīng)壓力則根據(jù)具體工藝要求來(lái)確定。

四、氣液分離

催化裂解反應(yīng)后,產(chǎn)物中會(huì)包含氫氣、二氧化碳、未反應(yīng)的甲醇和水等組分。為了得到純凈的氫氣,需要對(duì)產(chǎn)物進(jìn)行氣液分離。氣液分離通常通過(guò)氣液分離罐來(lái)實(shí)現(xiàn),利用不同組分在罐內(nèi)的壓力和溫度差異,使氣體和液體分離。分離后的氣體主要包含氫氣和二氧化碳,而液體則主要是未反應(yīng)的甲醇和水。

五、氣體提純

氣液分離后得到的氣體需要進(jìn)一步提純,以得到高純度的氫氣。提純通常采用變壓吸附(PSA)技術(shù),利用吸附劑對(duì)不同氣體的選擇性吸附能力,將氫氣從混合氣體中分離出來(lái)。變壓吸附技術(shù)具有操作簡(jiǎn)便、分離效率高、能耗低等優(yōu)點(diǎn),是甲醇裂解制氫中常用的氣體提純方法。通過(guò)變壓吸附提純,可以得到純度高達(dá)99.99%以上的氫氣。

六、產(chǎn)品輸出與儲(chǔ)存

提純后的氫氣經(jīng)過(guò)計(jì)量和調(diào)節(jié)后,可以直接輸出到用戶端或使用儲(chǔ)氫設(shè)備進(jìn)行儲(chǔ)存。儲(chǔ)存設(shè)備通常采用高壓氣瓶或液態(tài)儲(chǔ)氫罐,以確保氫氣的安全和穩(wěn)定儲(chǔ)存。

綜上所述,甲醇裂解制氫的工藝流程包括原料準(zhǔn)備、預(yù)熱、催化裂解、氣液分離、氣體提純和產(chǎn)品輸出與儲(chǔ)存等關(guān)鍵步驟。這些步驟相互關(guān)聯(lián)、相互制約,共同構(gòu)成了甲醇裂解制氫的完整工藝體系。通過(guò)不斷優(yōu)化工藝參數(shù)和操作流程,可以進(jìn)一步提高氫氣的產(chǎn)率和純度,降低生產(chǎn)成本和能耗,為氫能產(chǎn)業(yè)的可持續(xù)發(fā)展提供有力支持。